Mit Robot.work steuert IMA Schelling den Plattenaufteilprozess der fh4- und fh5-Sägen vollständig automatisiert. Das Optonic Vision System scannt mit 3D-Sensoren chaotische Stapel und liest 2D-Barcodes zur Identifikation. Ein Greifroboter nimmt zugeschnittene Streifen auf, dreht und platziert sie mechanisch präzise entweder an geraden oder seitlichen Abgängen oder stapelt sie variabel. Bis zu 800 Werkstücke pro Schicht stellen höhere Anlagenverfügbarkeit, Genauigkeit sowie optimierte Materialflüsse sicher. flexible Layouts, reduzierte Personalkosten und durchgängige Dokumentation.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Dreifachstrategie aus Robotik, Vision und Software optimiert hochautomatisiert Fertigungsprozesse

Die intelligenten Stapellösung von IMA Schelling errechnet die (Foto: IMA Schelling Group)

Eine Kombination aus leistungsfähiger Kameratechnik, intelligenter Steuerungssoftware und präziser Robotik automatisiert das Handling an fh4- und fh5-Sägen vollständig. Mit Robot.work entfallen manuelle Eingriffe, während bis zu 800 zugeschnittene Streifen pro Schicht selbstständig ausgerichtet, gedreht und über gerade oder seitliche Abgänge bereitgestellt werden. Alternativ erfolgen bodennahe Palettenstapelung und Materialübergabe. Zwei vorkonfigurierte Layouts ermöglichen eine nahtlose Integration in bestehende Produktionslinien und optimieren Effizienz, Geschwindigkeit und Qualitätsstandards. Ressourcenverbrauch sinkt spürbar. Stillstandzeiten minimiert.

Mannlose Plattenaufteilung fh4 fh5 mit Robot.work erzielt 800 Teile

Robot.work automatisiert den gesamten Materialfluss von fh4- und fh5-Sägen und realisiert einen nahezu unbeaufsichtigten Ablauf. Der Knickgelenkroboter entnimmt präzise die zugeschnittenen Formate, richtet sie ideal aus und übergibt sie für nachfolgende Bearbeitung in gerader oder seitlicher Kettenbahn. Als Alternative stapelt das System die Plattenlayouts bodennah auf Paletten. Zwei vorkonfigurierte Layoutvarianten ermöglichen einfache Anbindung an bestehende Linien und garantieren bis zu 800 Teile pro Schicht. Maximiert Durchsatz und spart Personalkosten effizient.

3D- und 2D-Kameras optimieren Werkstückidentifikation und minimieren Fehlgreiferraten deutlich

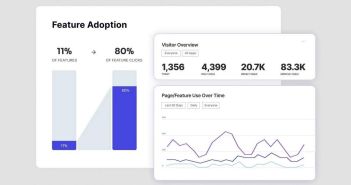

Das in Zusammenarbeit mit Optonic entwickelte Vision System übernimmt die optische Erfassung und Identifikation von Werkstücken. Eine 3D-Kamera ermittelt präzise die räumliche Lage von Objekten in unstrukturierten Stapeln. Gleichzeitig verarbeitet eine 2D-Kamera Aufdrucke, Barcodes und Etiketten. Über eine Schnittstelle wird in Echtzeit ein Abgleich mit den Steuerdaten vorgenommen. Innerhalb von Sekundenbruchteilen generiert das System exakte Positions- und Identitätsdaten, wodurch Handhabungszyklen beschleunigt und Fehlgreiferraten deutlich sinken und die Gesamtleistung erheblich steigert.

Physik-Engine validiert Stapelstruktur, maximiert Höhe und Bauteildichte effizient automatisch

Jede Stapellösung wertet Schnittdaten aus und entwirft präzise, dichte und stabile Stapelmuster für optimale Materialausnutzung. Eine hochwertige Physiksimulation validiert vorab die Stapelstruktur und steigert die maximale Stapelhöhe selbst bei eng gepackten Formaten. Die Software optimiert Abläufe durch verkürzte Umstellzeiten, steigert die Flächeneffizienz und ermöglicht schnelles Auffinden einzelner Elemente. Im Ernstfall – etwa durch beschädigte Schnittplatten – aktualisiert der integrierte Algorithmus das Ablagemuster in Echtzeit ohne Effizienzverlust und sichert Betriebsstabilität dauerhaft.

Mannloser Betrieb mit Robot.work steigert Auslastung auf 800 Teile

Ein integrales Automationskonzept verbindet bei IMA Schelling Robot.work mit dem Optonic Vision System und der dynamischen Stapellösung, um einen fast ununterbrochenen Plattenaufteil- und Handhabungsprozess zu gewährleisten. Während intelligente Kameras Werkstücke räumlich erfassen und identifizieren, übernehmen Roboter präzise Greif- und Drehanweisungen. Die Stapelsoftware berechnet handleoptimierte Auflagen und sorgt für stabile Stapelstrukturen, die selbst bei ungeplanten Ausfällen adaptiv neu organisiert werden und so eine konstante Produktion mit bis zu achthundert Einheiten pro Schicht sichern.